Особенности проектирования осевых компрессоров газоперекачивающих агрегатов

Я.И. Фролов, Ю.В. Кожухов

В связи с возросшим в последнее время интересом к осевым компрессорам в качестве нагнетателей природного газа [1-8], на кафедре «Компрессорная вакуумная и холодильная техника» СПбГПУ (кафедра КВХТ) в рамках дипломного проектирования было проведено исследование особенностей конструкции, проектирование и эскизная проработка газоперекачивающего агрегата (ГПА) с осевым компрессором, работающим при следующих условиях:

- начальная температура — Tн= 286°К;

- степень повышения давления π = 1,29;

- конечное давление — Рк = 11,86 МПа;

- начальное давление — Рн = 9,194 МПа;

- коммерческая производительность — ;

- рабочая частота вращения — n = 7700 об/мин;

- мощность привода – N=25,0 МВт (SIEMENS SGT-600);

- коэффициент изоэнтропы – k = 1,305 (состав газа по ГОСТ 23194);

- коэффициент сжимаемости – ZСР = 0,844 (получен с использованием меодики ВНИИГАЗ [9], основанной на упрощенном уравнении Бенедикта-Вэбба-Рубина и, ввиду высокого давления, уточнен с помощью метода Ли-Кеслера [10]).

Такой осевой нагнетатель может быть применен в качестве альтернативы аналогичному по параметрам центробежному нагнетателю (ЦБН), устанавливаемому на Ярынской компрессорной станции, входящей в строящийся газопровод «Бованенково – Ухта». В интересах газовой промышленности ведется исследовательская работа по применению осевых компрессоров в качестве нагнетателей природного газа, но к настоящему времени в Единой системе газоснабжения ОАО «Газпром» еще не применяются осевые нагнетатели. Конструктивные различия осевых и центробежных компрессоров в составе ГПА определяют их достоинства и недостатки.

К достоинствам центробежных компрессоров можно отнести:

- малое количество лопаточных элементов;

- сравнительную простоту изготовления рабочих колес на программных станках;

- возможность реализации в одной ступени большого отношения давлений;

- малые осевые габариты;

- освоенную технологию изготовления ЦБН на предприятиях;

- большой опыт эксплуатации;

Недостатки ЦБН:

- большая масса и металлоемкость;

- большие радиальные габариты;

- сложная конфигурация проточной части, особенно в многоступенчатых ЦБН;

- сравнительно невысокий коэффициент полезного действия (КПД);

- сложность монтажа и ремонта;

Основные недостатки осевых нагнетателей:

- большое количество лопаток;

- необходимость иметь запас лопаток для замены в случае повреждений;

- большая крутизна характеристик, чем у центробежного компрессора;

- высокие напряжения в лопаточном аппарате;

- отсутствие опыта эксплуатации осевых компрессоров в составе ГПА.

К достоинствам осевых нагнетателей можно отнести:

- простую геометрию проточной части;

- меньшие радиальные габариты;

- упрощенные монтаж и ремонт;

- сравнительно высокое значение КПД;

- возможность использования богатого производственного потенциала в изготовлении осевых компрессоров.

Отмечая преимущества конструкций осевых компрессоров перед центробежными, необходимо выделить ряд проблем, возникающих при проектировании: экономичность, прочность, виброотстройка и износоустойчивость.

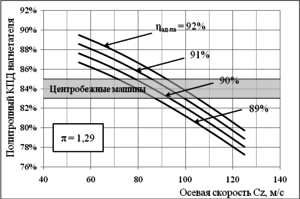

Для стационарных осевых компрессоров потери во всасывающем и нагнетательном патрубках также приводят к снижению экономичности компрессора на 2-3% по сравнению с лопаточным аппаратом. Эти потери тем больше, чем выше осевая скорость и чем ниже степень повышения давления. Для оценки влияния патрубков проведено расчетное исследование зависимости величины политропного КПД нагнетателя от уровня расходной скорости Cz при величине адиабатического КПД лопаточного аппарата 89-92%. Расчет выполнялся для идеализированного газа.

Коэффициент потерь всасывающего патрубка с радиальным подводом потока и входного направляющего аппарата (ВНА) принят равным ξ1 = 0,25; коэффициент потерь нагнетательного патрубка с радиальным отводом потока оценивается величиной ξ2 = 0,4 [4]. Анализ влияния потерь в радиальных патрубках, позволил определить оптимальную осевую скорость на входе в лопаточный аппарат.

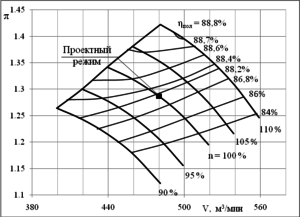

На рис. 1 приведены расчетные значения достижимого политропного коэффициента полезного действия (КПД) осевого нагнетателя со степенью повышения давления π = 1,29 в зависимости от расходной скорости Сz и адиабатического КПД лопаточного аппарата.

Рис. 1. Влияние осевой скорости на экономичность осевого нагнетателя

Из рисунка видно, что по сравнению с центробежными нагнетателями, для которых значение осевой скорости на входе в первое рабочее колесо не оказывает существенного влияния на КПД машины, КПД осевого нагнетателя зависит от осевой скорости. КПД осевого нагнетателя будет больше КПД центробежного при малых значения осевой скорости (меньше 70 м/с) и меньше при больших значениях осевой скорости (больше 100 м/с).

При проектировании проточной части осевого нагнетателя природного газа преимущественно использовался метод расчета лопаточного аппарата, разработанный в Центральном научно-исследовательском и проектно-конструкторском котлотурбинном институте им. И.И. Ползунова (ЦКТИ), г. Санкт-Петербург [11]. Метод ЦКТИ основан на использовании экспериментальных характеристик исходных (модельных) ступеней и результатов исследований взаимного влияния ступеней в многоступенчатых компрессорах и влияния отклонений от геометрического подобия на характеристики ступеней.

Выбор метода обусловлен его высокой эффективностью. Сопоставление опытных и расчетных характеристик компрессоров, спроектированных по методу ЦКТИ, показало, что в исследованном диапазоне окружных скоростей в точках максимального КПД наибольшее расхождение между опытными и расчетными значениями КПД и отношений давлений не превышает 1…2 %. При отклонении от этого режима в область больших или меньших производительностей расхождение может достигать 2…3 % [11].

При расчете по методу ЦКТИ необходимо учитывать переход от воздуха на природный газ. Коэффициент адиабатного напора ψад и адиабатный КПД ηад определяются по характеристикам модельной ступени в зависимости от коэффициента расхода φ (в проекте расчет велся по статическим параметрам). При этом должно быть соблюдено равенство чисел Маха Мu для рассчитываемой и модельной ступеней.

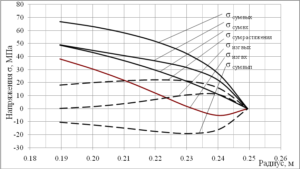

Рис. 2. Распределение напряжений в пере лопатки 1-ой ступени

Проблемы прочности при создании осевых нагнетателей природного газа обусловлены высокими изгибными напряжениями рабочих лопаток, что связано с большими перепадами давлений на ступень. Для обеспечения прочности лопаток требуется применение больших хорд, что обусловливает малые удлинения лопаток λ = l/b < 1,0 со снижением экономичности [4]. Это обстоятельство приводит к противоречию между требованиями аэродинамики и прочности. Для его разрешения необходим выбор таких технических решений, которые направлены на снижение напряжений изгиба. В рамках проекта были приняты следующие решения:

- применение ступеней с 50%-ой реакцией (степень реактивности ), в которых перепады давления одинаковы в рабочем колесе и направляющем аппарате;

- увеличение числа ступеней для снижения перепадов на ступень (4 ступени);

- увеличение количества лопаток в венцах в пределах оптимума густоты решеток (b/tср)опт = 1,0 …1,2 (33 лопатки);

- выполнение рабочих и направляющих лопаток с утолщением корневых сечений от cmax/b = 12% до 15…18% (15% — у корня, 5% — на периферии);

- увеличение высоты лопаток концевых ступеней за счет замедления осевой скорости от первой ступени к последней.

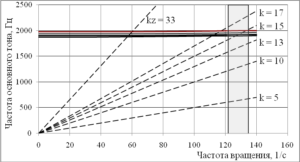

Наиболее пагубно на КПД нагнетателя может сказаться увеличение толщин лопаток, однако, по исследованиям ЦКТИ, увеличение толщины корневой части профиля лопаток в 1,4…2 раза приводит к снижению КПД всего на 0,5%. А по данным Центрального института авиационного моторостроения (ЦИАМ), увеличенная толщина кромок профиля при низких числах Маха мало влияет на потери в решетках [5] (в спроектированном нагнетателе числа Маха уменьшаются с 0,387 на первой ступени до 0,28 на последней ступени). Увеличение толщины лопатки благоприятно сказалось на уровне изгибных напряжений в лопатке (см. рис. 2), которые в опасных точках не превышают 20 МПа, суммарные напряжения не превышают 70 МПа, а также увеличилась жесткость лопатки. Частоты основного тона колебаний рабочих лопаток первой ступени отстроены за 15-ю кратность (см. рис. 3).

Рис. 3. Вибрационная диаграмма осевого нагнетателя

Для достижения высокой экономичности использован лопаточный аппарат К-50-3, примененный в осевых компрессорах ГТ-700-5, ГТ-750-6, с втулочным отношением первой ступени Dвт/Dн = 0,74 и политропным КПД по патрубкам 92 — 93%. Увеличение диапазона устойчивой работы обеспечивается уменьшением коэффициента расхода φ по ступеням (0,47 — 0,42), использованием проточной части второго типа с постоянной втулкой и увеличенным радиусом входных кромок (1,5 мм) профилей лопаток. Относительно небольшое изменение плотности в проточной части нагнетателя позволяет использовать лопатки с одинаковыми хордами на всех ступенях. Во избежание снижения экономичности необходимо ограничить относительное удлинение лопаток РК последней ступени l/b = 1 [4] и принять хорду всех РК равной высоте лопатки последней ступени (60 мм). Окончательное значение политропного коэффициента полезного действия осевого нагнетателя по результатам расчетов составил , что на 3,4% больше, чем у аналогичного центробежного нагнетателя, работающего на тех же параметрах, рассчитанного на кафедре КВХТ СПбГПУ. При рассмотрении затрат на потребление топливного газа экономический эффект от применения нагнетателя с более высоким КПД составляет 29,5 млн. руб. в год. В [2] также показано, что применение осевого компрессора в качестве нагнетателя природного газа тем эффективнее, чем выше требуемая мощность, что соответствует проектной мощности в 22 МВт. Кроме того, использование двигателя с большой частотой вращения позволило уменьшить число ступеней до четырех, что сделало машину более компактной. Расчетные характеристики нагнетателя приведены на рис. 4, где n — частота вращения ротора (n=100% — соответствует номинальной частоте 7700 об/мин).

Рис. 4. Расчетные характеристики нагнетателя

Спроектированные ступени осевого нагнетателя по сравнению с обычно применяемыми ступенями для осевых компрессоров стационарных установок имеют ряд особенностей:

- высокие значение коэффициентов теоретического напора от 0,36 на первой ступени, до 0,47 на последней;

- большое втулочное отношение ();

- густота решетки на среднем радиусе принята равной t / B = 0,8.

Исходя из указных особенностей в перспективных исследованиях и расчетах, возможен отказ от обычно применяемых способов профилирования решеток на основе отработанных исходных профилей типа NACA-65, А-40 и т.п. и переход к профилированию с учетом задаваемого распределения аэродинамической нагрузки вдоль средней линии профиля. Такое специальное профилирование приводит к так называемой «S»-образной форме профиля решеток [3]. Расчет потока в межвенцевых зазорах следует проводить с учетом вязкости.

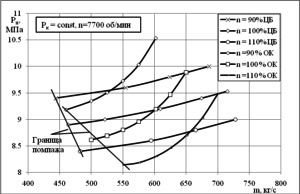

Рис. 5. Совмещенная регулировочная характеристика: π=1,29; Pк=11,86 МПа (ОК – осевой компрессор, ЦБ – центробежный компрессор)

Учитывая особенность работы ГПА, заключающуюся в необходимости поддержания постоянного конечного давления за нагнетателем, наиболее целесообразно производить сравнение типов исполнения нагнетателей с помощью регулировочной характеристики (см. рис. 5). Очевидно, что из-за большей крутизны характеристик конструкция с осевым нагнетателем имеет более узкую зону регулирования, но близкую к центробежному нагнетателю границу помпажа. Расчетной степени повышения давления π = 1,29 центробежный нагнетатель достигнет при числе оборотов ротора 0,93n. У спроектированного осевого нагнетателя аналогичный порог наступает при числе оборотов 0,94n (см. рис. 4). Из сказанного выше следует, что при заданных параметрах, эффективность применения осевого нагнетателя заключается не только в высоком уровне КПД, но и сопоставимой с ЦБН зоной регулирования.

Для повышения устойчивости лопаточного аппарата к эрозионному износу также обеспечен ряд решений, таких, как утолщение входных и выходных кромок профилей лопаток, использование материала с высокими показателями твёрдости и прочности.

В [5] указывалось, что износоустойчивость лопаточного аппарата зависит от скорости потока в проточной части, толщин входной и выходной кромок лопаток, твёрдости и прочности материала. При разработке опытного нагнетателя обеспечены толщины профиля, входной и выходной кромок лопаток близкие к центробежному аналогу, по скорости потока в проточной части осевая проточная часть также приблизительно соответствует ему, а по прочности и твёрдости материала его превосходит. Это указывает на то, что лопаточный аппарат осевого нагнетателя не будет менее устойчив к эрозионному износу, чем лопаточный аппарат центробежного нагнетателя. В конечном счете, об износоустойчивости осевой конструкции можно будет судить по результатам опытной эксплуатации, однако изложенное выше позволяет надеяться, что износоустойчивость осевой конструкции сопоставима с центробежной.

Подход к проектированию осевого нагнетателя предусматривал возможность его исполнения в традиционной конструкции для сокращения сроков его изготовления, отработки и пуска в опытную эксплуатацию. Поэтому для исполнения нагнетателя принят вариант конструкции, аналогичный центробежному нагнетателю 385-21-1 (с радиальными патрубками), для возможности использования унифицированных газовых уплотнений и подшипников (в соответствии с требованиями ОАО «Газпром» машина спроектирована полностью в «сухом» исполнении – с использованием сухих газодинамических уплотнений (СГУ) и активных магнитных подвесов (АМП)).

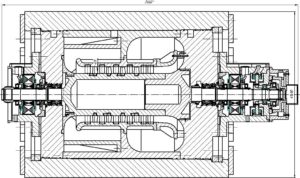

На рис. 6 представлен продольный вертикальный разрез осевого нагнетателя. Проточная часть состоит из входного патрубка, конфузора, входного направляющего аппарата, четырех ступеней, спрямляющего аппарата, диффузора и выходного патрубка. Рабочие колеса вместе с валом, на котором они расположены, образуют ротор. Направляющие аппараты вместе с корпусом, в котором они закреплены, составляют статор. Ротор компрессора опирается на подшипники, которые воспринимают как радиальные нагрузки, так и осевое усилие. Для предотвращения протечек из проточной части в атмосферу служат СГУ. Корпус нагнетателя — стальной, сварно-кованый. Выполнен в виде цилиндра с приваренными к нему фланцами. К нижней части корпуса приварены опорные лапы. В корпусе нагнетателя выполнены проточки под установку сегментов разрезных колец, фиксирующих торцевые крышки в осевом направлении. Между опорными лапами на корпусе, параллельно оси нагнетателя, выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после его центровки с силовой турбиной приводного газотурбинного двигателя.

Корпус имеет два вертикальных разъема, закрываемых стальными коваными крышками. Осевое положение крышек и их фиксация обеспечиваются сегментными стопорными кольцами. В свою очередь от выпадения из проточек корпуса сегменты удерживаются кронштейнами и болтами, заворачиваемыми в корпус и сегмент. В теле крышки выполнены газовые каналы, выходящие на наружную поверхность крышки для подсоединения фланцев трубопроводов. Плотность внутреннего соединения крышек и корпуса, а также плотность соединения статорных деталей и корпуса достигается за счет резиновых уплотнительных шнуров. Статор нагнетателя имеет горизонтальный разъем. Лопатки направляющих аппаратов закреплены стопорными винтами и цилиндрическими штифтами.

Ротор выполнен сборным и представляет собой цилиндрический барабан с запрессованным в него хвостовиком. Кроме плотной посадки хвостовик закреплен в барабане радиальными штифтами. На барабане ротора смонтировано четыре венца рабочих лопаток. Соединение ротора с приводом осуществляется посредством зубчатой муфты.

Поверхность ротора образует гладкую проточную часть. Наименьшие перетечки через концы лопаток достигаются за счет малых радиальных зазоров с ротором.

Рис. 6. Продольный вертикальный разрез осевого нагнетателя

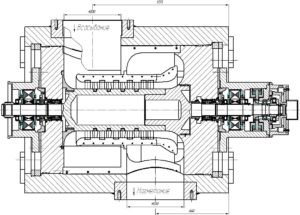

Рис. 7. Вид на горизонтальный разъем осевого нагнетателя

В связи с необходимостью надежного контроля радиальных зазоров 0,6 мм внутренний корпус нагнетателя выполнен с горизонтальным разъемом. Вид на горизонтальный разъем приведен на рис. 7.

Дальнейшим направлением в исследовании создания осевых компрессоров в качестве нагнетателей природного газа может быть создание осевого нагнетателя в качестве сменной проточной части для существующих ЦБН, что повысит унификацию отрасли и заметно снизит затраты на введение в эксплуатацию. Другим направлением исследований является создание модульных электроприводных линейных нагнетателей природного газа, выполненных с осевым входом и магнитными подшипниками, с охлаждением природным газом, без масла и уплотнений, или размещение непосредственно в газопроводе [5].

Полученные результаты проектировочных расчетов осевого нагнетателя природного газа, представляющие собой продолжение ранее начатых расчетно-экспериментальных работ, подтверждают предположение о возможности создания высокоэффективного и надежного осевого нагнетателя природного газа. Принимая во внимание возможность использования при изготовлении осевых нагнетателей хорошо освоенных существующих технологий на действующих производственных мощностях, можно считать, что освоение этого типа турбомашин вряд ли может вызвать трудности.

Литература

- О применении осевых компрессоров в качестве нагнетателей природного газа / В.В Огнев и др. // Компрессорная техника и пневматика. – 2003. – № 2, — С. 5-7.

- Турбонагнетатель с осевым газовым компрессором / В.М. Чепкин и др. // Потребители – производители компрессоров и компрессорного оборудования – 1997: Труды 3-го междунар. симпоз., 18 – 20 июня, 1997 г.– СПб: СПбПТУ, 1997.–С. 12-23

- Разработка и проектирование модельного осевого нагнетателя: Отчет о НИР / ЗАО «Киров-Энергомаш»; Рук. А.П. Тарабрин. – СПб., 1996. – 65с.: ил.

- Осевой нагнетатель природного газа. Эскизный проект: Пояснительная записка / ЗАО «ИЭМЭТ». – СПб., 2008. – 19с.

- Научные и производственные аспекты создания осевых компрессоров для транспорта природного газа / Б.Н. Лобода и др. // 9. Потребители – производители компрессоров и компрессорного оборудования – 2004: Труды 10-го междунар. симпоз., 26 – 28 мая, 2004 г. – СПб: СПбГПУ, 2004. – С. 2 — 25: ил.

- Особенности основных характеристик осевого компрессора при транспортировке природного газа / Б.Н. Лобода и др. // Потребители – производители компрессоров и компрессорного оборудования – 2004: Труды 13-го междунар. симпоз. , 6 – 8 июня, 2007 г. – СПб: СПбГПУ, 2007. – С. 1 – 6.

- Исследование газодинамических и прочностных характеристик опытного осевого компрессора при транспортировке природного газа / Б.Н. Лобода и др. // Потребители – производители компрессоров и компрессорного оборудования – 2004: Труды 14-го междунар. симпоз. , 28–30 мая, 2008 г.–СПб: СПбГПУ, 2008.–С. 23 – 34.

- Разработка осевого компрессора для транспортировки природного газа / Б.Н. Лобода и др. // Потребители – производители компрессоров и компрессорного оборудования – 2004: Труды 14-ой междунар. науч.-техн конференц. г.Казань, 2007 г. – СПб: СПбГПУ, 2004. – С. 2 — 25: ил.

- Методические указания по проведению теплотехнических и газодинамических расчетов при испытаниях газотурбинных газоперекачивающих аппаратов / ОАО «Газпром»: ВНИИГАЗ. – М., 1999. – 52с.

- PTM-7026-98. Основы метода Ли-Кеслера / Г.Н. Ден; АОЗТ НИКТИТ. — СПб, 1998. – 13 с.

- Гофлин, А.П. Аэродинамический расчет проточной части осевых компрессоров для стационарных установок / А.П. Гофлин. – Л.: Машгиз, 1959. – 303с.: ил.